Plná implementace vylepšení VSM pro usnadnění hloubkové štíhlé výroby

2025-09-29Po komplexním štíhlém školení pro všechny zaměstnance přijal provozní tým Nidec KDS Elevator Motors VSM (Value Stream Mapping) jako hlavní nástroj pro zahájení zlepšování ve výrobním procesu. „VSM“ neboli mapování hodnotového toku je navrženo tak, aby identifikovalo a snížilo plýtvání ve výrobě, což nám pomáhá vytvořit myšlení založené na rámci a jasné pokyny pro následná zlepšení.

Jak se říká: "Dlouhá cesta začíná malými kroky a rozlehlá řeka pramení z malých potůčků." Po absolvování fázovaného školení VSM konečně odstartovala praktická implementace!

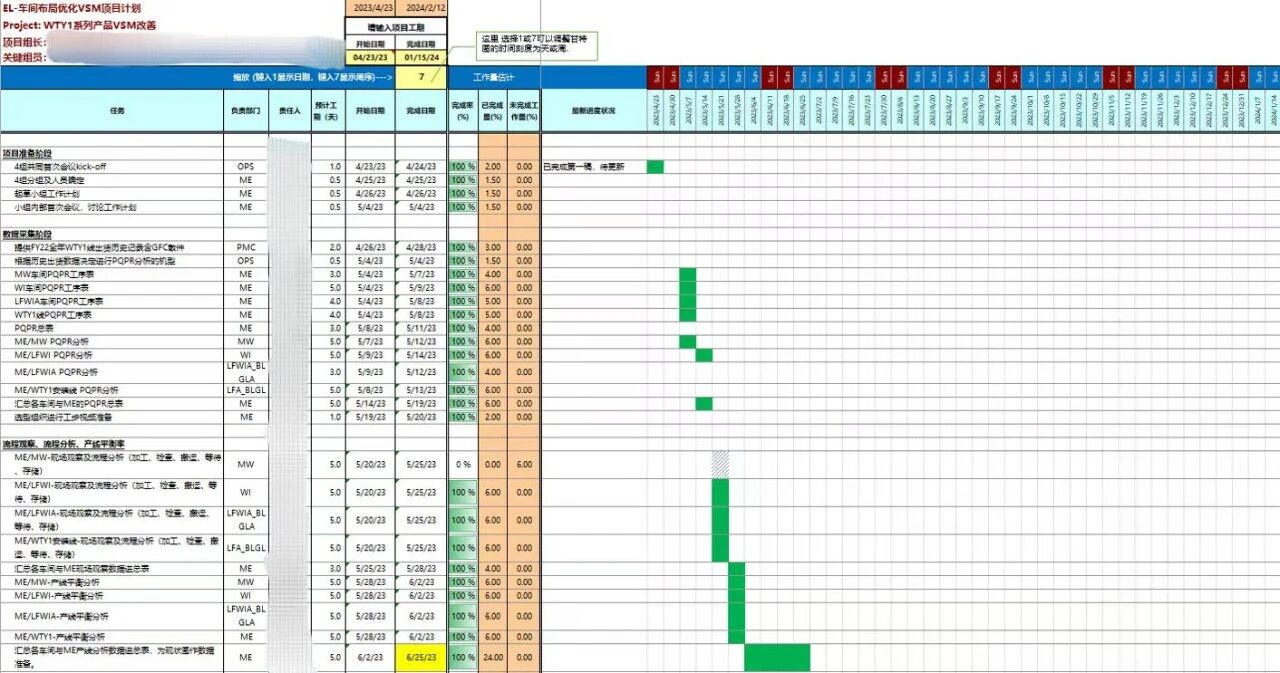

1. Plánování projektu

Za prvé, s ohledem na dlouhý cyklus propagace projektu a cíl lépe prokázat přínosy zlepšení, byl tým rozdělen do 4 skupin podle produktové rodiny, pokrývající všechny existující produktové řady KDS. Každá projektová skupina vybrala typické produkty v rámci odpovídající produktové rodiny, provedla hloubkovou analýzu celého svého procesu a vytvořila plán propagace projektu.

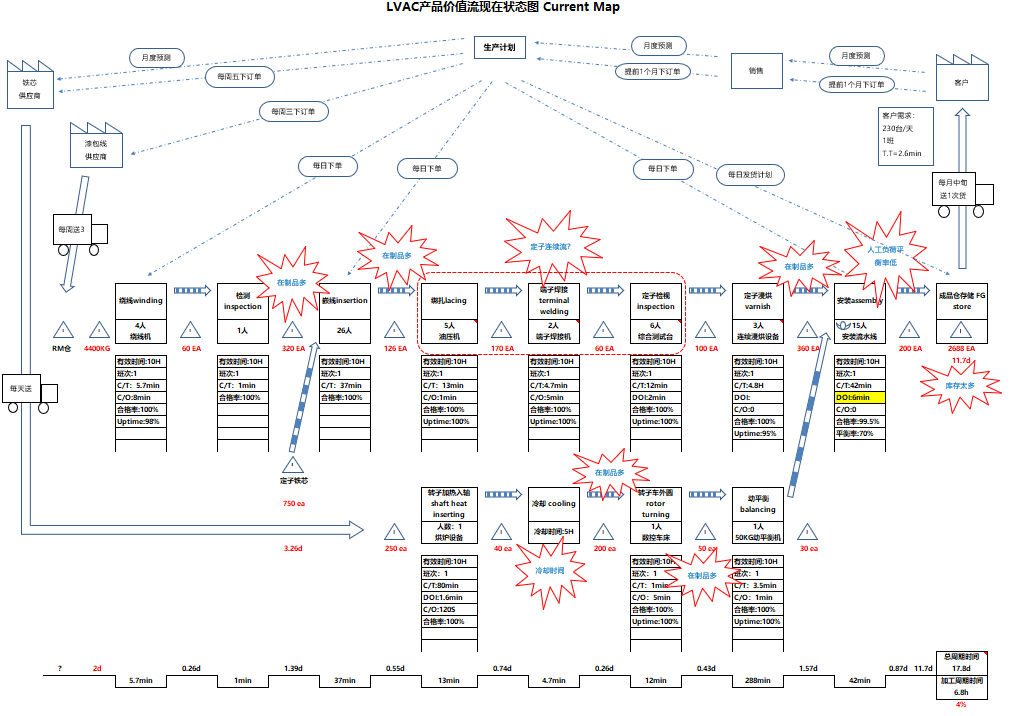

2. Analýza VSM

Byly vytvořeny mezirezortní týmy pro zlepšování a byly jim přiděleny role na základě klíčových zaměření mapování hodnotových toků. Oddělení PMC (Production & Material Control) a Production byly zodpovědné za sběr dat o tocích informací, zatímco oddělení ME (Manufacturing Engineering) zajišťovalo sběr dat o tocích materiálu. Společně zmapovali aktuální mapu hodnotového toku.

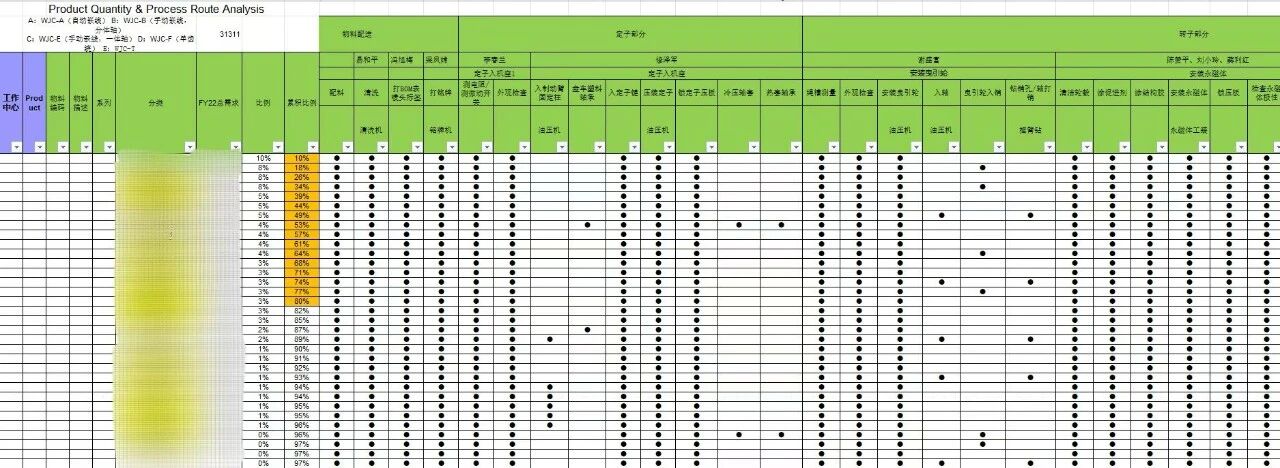

3. Analýza PQPR

Prostřednictvím analýzy PQPR (Product Quantity Process Routing) tým identifikoval procesní rozdíly mezi různými produkty, klasifikoval produkty a racionálně uspořádal výrobní linky, aby se zvýšila efektivita výroby.

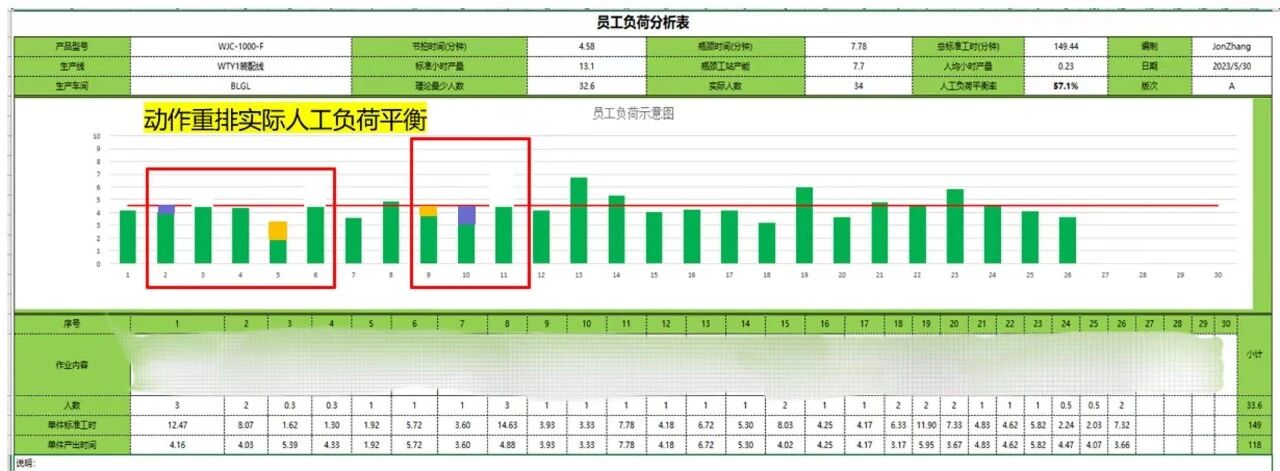

4. Analýza pracovní zátěže zaměstnanců

Kombinací map hodnotového toku a map aktuálního stavu klíčových analyzovaných modelů strojů, jakož i šesti principů štíhlých hodnotových toků (vytváření toku, zkrácení průběžné doby, snížení plýtvání, snížení zásob, zlepšení využití personálu a zvýšení využití prostoru), identifikoval tým příležitosti ke zlepšení prostřednictvím předběžné analýzy VSM.

Míra pracovní zátěže zaměstnanců je základním prvkem zlepšování kapacity. Kvůli nekonzistentním dobám cyklů mezi procesy byl skutečný výstup relativně nízký. Využitím zkušeností nashromážděných z předchozích vylepšení vyvažování linek se oddělení ME postavilo do čela iniciativ vedoucích ke zvýšení míry vyvážení pracovního zatížení zaměstnanců výrobní linky. Použitím principu ECRS (Eliminate, Combine, Rearrange, Simplify) k optimalizaci procesů dosáhla míra vyváženosti pracovní zátěže zaměstnanců více než 82 %.

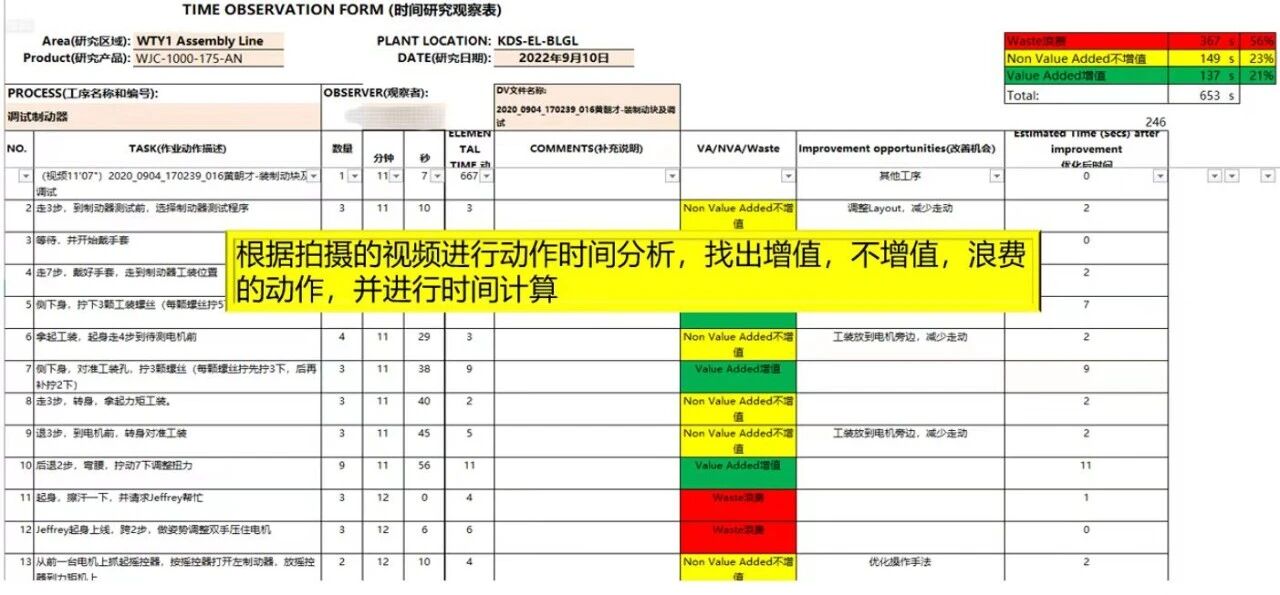

5. Časová analýza

Časová analýza jako první interně zavedený nástroj systematického zlepšování nashromáždila solidní zkušenosti se zlepšováním. Hrálo také průkopnickou roli v celkovém úsilí o zlepšování VSM – sloužilo jak jako pokračování předchozích vylepšení, tak jako odkaz na následná vylepšení specifická pro daný projekt. Zlepšovací týmy přidělily vyhrazený personál pro operace filmových zaměstnanců v každém procesu v souladu se standardními principy pracovní doby. Členové týmu a dokonce i zaměstnanci v první linii společně opakovaně prohlíželi videa, rozkládali a analyzovali pracovní pohyby a vedli kolektivní brainstorming, aby identifikovali příležitosti ke zlepšení a navrhli návrhy a nakonec formulovali plán zlepšení.

6. Mapování mapy toku hodnot budoucího stavu a snaha o její realizaci

Na základě výsledků analýzy týmů a cílů zlepšování byla po potvrzení směrů a plánů zlepšování nakreslena odpovídající mapa hodnotového toku budoucího stavu. Veden plánem zlepšování odvozeným z časové analýzy, tým aktivně podporoval a sledoval implementaci všech zlepšovacích úkolů a kontroloval pokrok a výsledky zlepšování na týdenních poradách.

Po implementaci této série zlepšovacích opatření a optimalizaci toku hodnot se efektivita dílny zvýšila o 15 % a pracovní doba se snížila o 10 %. Budeme pokračovat ve zlepšování, abychom dále zvýšili efektivitu dílen.

Účelem zlepšování VSM je nastolit celkový kontinuální tok pro výrobu tahu, komplexně eliminovat plýtvání a minimalizovat jej na nejvyšší míru. Nejde o jednorázovou činnost – odpad v továrně je všudypřítomný a zlepšování nemá konce. Shrneme poznatky z každého kousku zlepšovacích postupů, rozšíříme se od konkrétních bodů k širšímu obrazu, vyvodíme závěry jeden od druhého, abychom identifikovali další příležitosti ke zlepšení, a použijeme systematické učení jako vodítko k objasnění cílů a posunu vpřed. Vyžaduje to, aby členové týmu upevnili základy, spolupracovali na vylepšeních a neustále zlepšovali konkurenceschopnost společnosti, což v konečném důsledku pomáhá zákazníkům dosáhnout úspěchu!

Doporučení pro novinky

NIDEC Elevator Motors zakládá novou továrnu v Indii

2025-12-13

19. „Servisní cesta přes deset tisíc mil“ společnosti NIDEC Elevator Motors dnes vřele začíná!

2025-12-13

Prolomte úzká místa průmyslového testování s nezávisle vyvinutým systémem analýzy křivek FFT

2025-10-31

Nidec Elevator Motors: Reakce na „změny“ trhu „způsobem“ rovnováhy

2025-10-21

Spolupráce na vytvoření nové budoucnosti pro inteligentní vertikální dopravu - výtah výtahu Kuala Lumpur

2025-09-05