DMAIC – Usnadnění neustálého zlepšování kvality obráběných dílů

2025-09-19V souladu s firemní politikou kvality a filozofií řízení „Spokojit se, uspokojit zákazníky, být čestný a důvěryhodný a usilovat o dokonalost“ neustále poskytujeme zákazníkům produkty s vyšší nákladovou efektivitou a stabilnější kvalitou. V poslední době došlo ve strojírenské dílně k jevu, kdy klíčové rozměry nebo geometrické tolerance některých klíčových procesů jsou po zpracování nestabilní a nesplňují požadavky na řízení 6 - Sigma. Vedení společnosti tomu přikládá velký význam a povýšilo dílnu na zřízení pracovní skupiny pro zlepšování kvality dílen. Tato pracovní skupina se skládá z vedoucích příslušných oddělení, příslušných inženýrů, vedoucích týmů a zaměstnanců přední výroby. Použitím metody DMAIC 6 - Sigma zlepšení byla zahájena komplexní kampaň na zlepšení kvality. Prostřednictvím řady zlepšovacích činností, jako je šetření pozadí, sběr dat, shrnutí problémů, analýza příčin a formulace krátkodobých a dlouhodobých opatření ke zlepšení, byla práce na zlepšení kvality plně provedena. Tato zlepšovací činnost komplexně zlepšila praktickou schopnost místních manažerů a zaměstnanců porozumět, používat a propagovat nástroje 6 - Sigma zlepšování paralelním způsobem. Pomáhá snižovat kolísání a kolísání kvalitativních charakteristik obráběných dílů, čímž zlepšuje celkovou kvalitu výroby motorů a pomáhá zákazníkům poskytovat kvalitnější produkty.

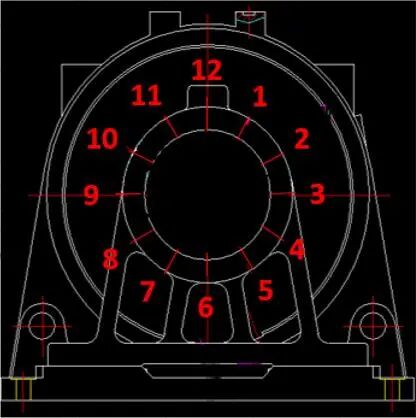

Proces zlepšování DMAIC zahrnuje pět fází: definovat, měřit, analyzovat, zlepšovat a kontrolovat. Těchto pět fází představuje metodu úplného zlepšování kvality procesu a každá fáze se skládá z několika pracovních kroků. Následuje stručný popis řešení problému, že souosost přední a zadní ložiskové komory a házení čelního čela sestavy jsou po montáži dvojitě podepřeného podstavce stroje a sestavy ložiskové komory nestabilní:

01 Definujte

Příslušní členové týmu uspořádali speciální setkání ke zlepšení kvality a pomocí brainstormingu definovali týmové cíle zlepšování:

• a) Problém: Souosost jemně opracovaného vnitřního otvoru sedla ložiska sestavy základny stroje s dvojitým uložením je nestabilní. Po montáži způsobí překročení házivosti ložiskové komory celé základny stroje, což nesplňuje požadavky na výkres.

• b) Cíl zlepšení: Míra defektů je menší než 200 PPM a házivost ložiskové komory je menší než 0,05 mm.

02 Změřte

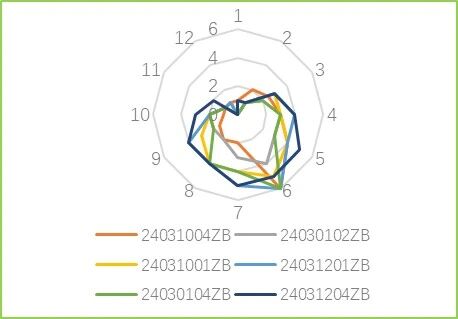

Zdokonalovací tým navrhl tabulku jakostních - ovlivňujících parametrů souvisejících s procesem obrábění. Podle této tabulky sbírali operátoři příslušných procesů data, včetně procesní a procesní dekompozice, nastavení řezných parametrů, nastavení klíčových parametrů nástrojů a přípravků, nastavení polohování a upínací síly a dalších souvisejících parametrů. Po dokončení sběru dat je použit radarový diagram k objektivnímu vyhodnocení účinnosti současného systému měření.

• a. Definujte parametry hodnocení

Pomocí diagramu rybí kosti příčiny a následku pro brainstorming uveďte možné faktory ovlivňující příčinu v 5M2E (Člověk, Stroj, Materiál, Metoda, Měření, Životní prostředí, Energie) a shromážděte zdrojová data ve formě seznamu. Například korelace mezi upínací silou a deformací, korelace mezi rychlostí obráběcího stroje a nastavením řezných parametrů a parametry přesnosti obráběcího stroje.

• b. Sbírejte data

Po potvrzení klíčových charakteristik kvality a klíčových výstupních proměnných procesu zjistěte klíčové vstupní proměnné procesu. Procesní inženýr vede zaměstnance ke sběru dat.

• c. Vyhodnoťte naměřená data

Na základě zdrojových dat shromážděných z klíčových procesních proměnných vypočítejte statistická data, jako je průměr, rozptyl a směrodatná odchylka. Nakreslete Paretův diagram, X/R regulační diagram nebo radarový diagram pro další analýzu. Například prostřednictvím datového radarového diagramu můžeme vidět, že házení vnitřního otvoru ložiskového sedla sestavy základny stroje je způsobeno deformací vnitřního otvoru ložiskového sedla. Na základě tohoto závěru můžeme cíleně analyzovat příčiny.

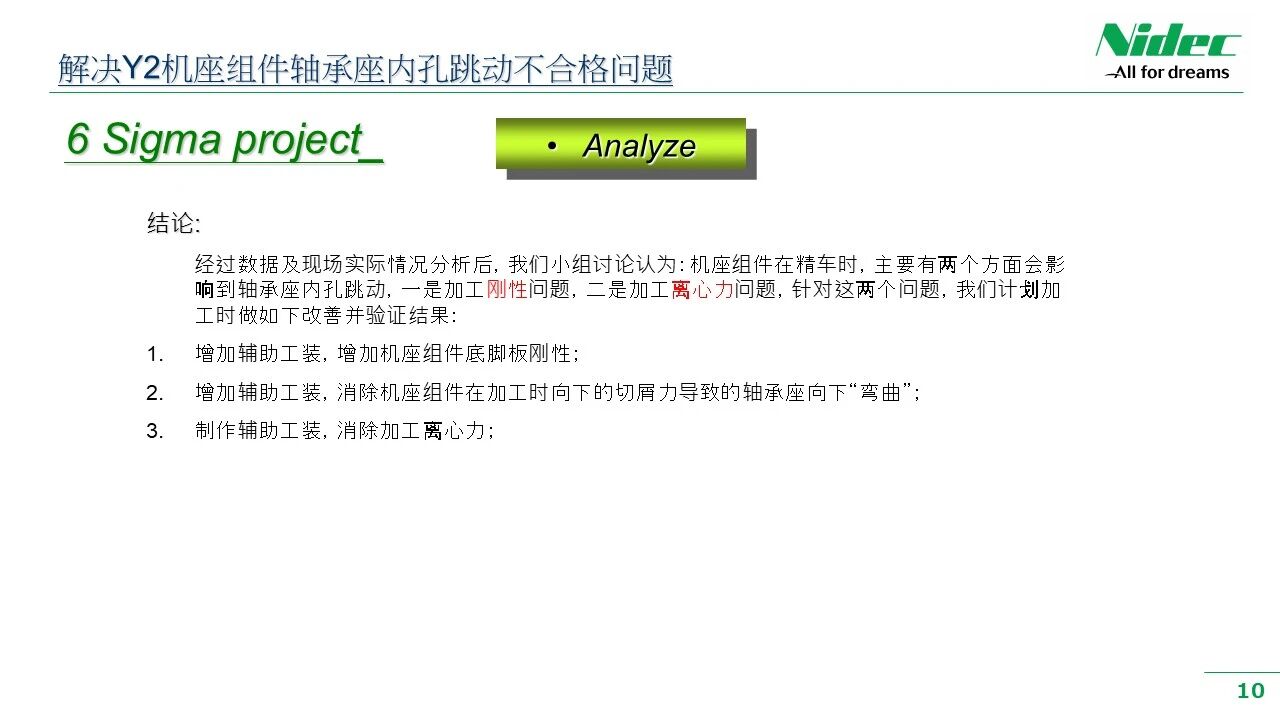

03 Analyzujte

Tým používá analytické nástroje, jako je PFMEA (Process Failure Mode and Effects Analysis) a diagramy rybí kosti, aby provedl hloubkovou analýzu příčin na shromážděných datech a našel hlavní příčinu. To zahrnuje identifikaci distribuce dat, trendů změn, identifikaci odlehlých hodnot, analýzu vztahu mezi procesními proměnnými a určení hlavních příčin potenciálních problémů. Navázáním spojení mezi problémy a příčinami může tým vytvořit hluboké porozumění povaze problému a položit základ pro formulování účinných řešení. Například analýzou radarového diagramu dat házení vnitřního otvoru sedla ložiska můžeme dojít k závěru, že mezi příčiny tohoto problému patří vliv tuhosti obrábění a odstředivé síly obrábění na házení. Podle principu DOE (Design of Experiments) je navržen plán zlepšování, který má ověřit, zda je hypotéza příčiny platná, a poté je nalezena hlavní příčina.

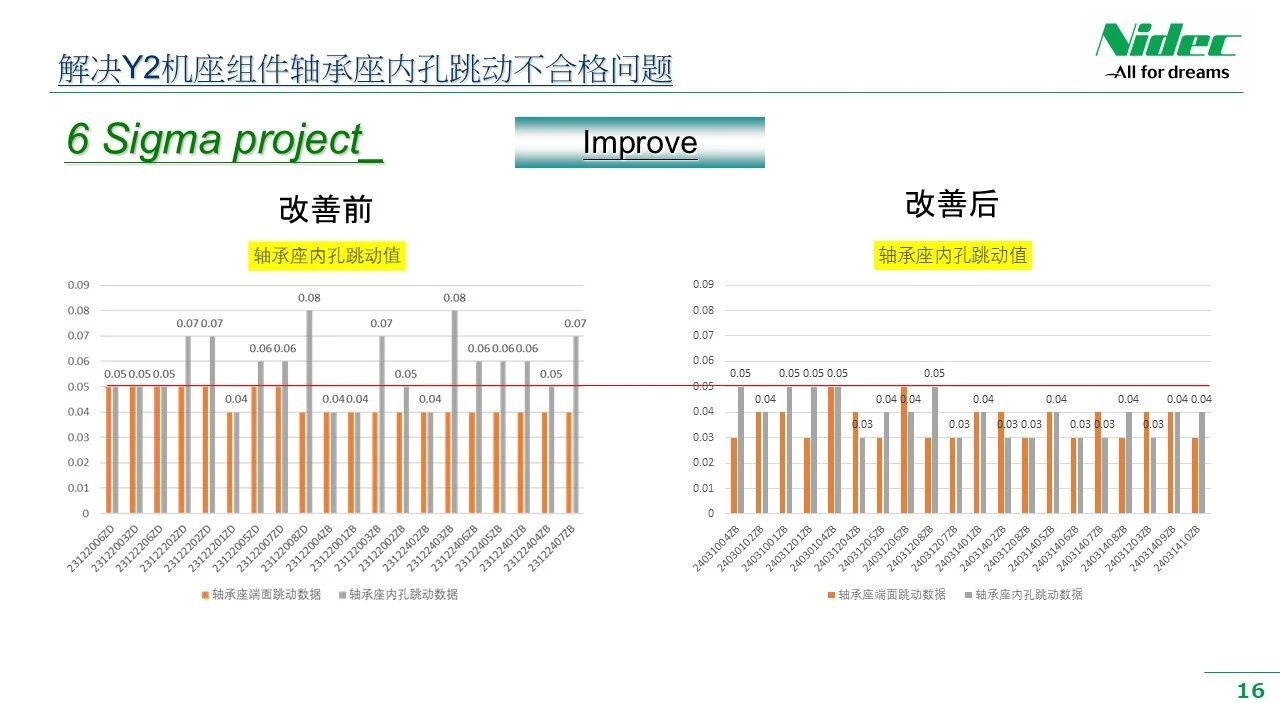

04 Zlepšit

Na základě výsledků analýzy a ověřování tým navrhuje a implementuje cílená řešení. To může zahrnovat optimalizaci procesů, modernizaci technologií, zlepšení provozu a další aspekty. Je důležité, aby tým ověřil účinnost řešení, aby zajistil, že ve skutečném provozu mohou přinášet očekávané výsledky. Jakmile bude ověření úspěšné, tým aktualizuje popis procesu a provozní metody, aby bylo zajištěno, že nová řešení mohou být standardizována a výsledky zlepšení mohou být podporovány v průběhu celého procesu obrábění. Například při řešení problému házení základní sestavy stroje řady Y2 navrhl náš tým cílená řešení na základě výsledků analyzovaných ve fázi analýzy. Tato řešení zahrnují přidání podpěrných bodů v zavěšené poloze ložiskového sedla, přidání ocelových plátů k patám základny stroje pro zvýšení tuhosti a přidání protizávaží proti patám základny stroje. Poté byla jedna po druhé provedena zkušební ověření zpracování, aby se potvrdilo, že údaje o ověření zpracování splňují očekávané cíle týmu, a nakonec bylo nalezeno efektivní řešení.

05 Ovládání

Kontrolní fáze je posledním článkem metody DMAIC a je také klíčem k zajištění udržitelnosti výsledků zlepšování. V této fázi tým zformuluje a zavede plán kontroly, včetně monitorování procesu, abnormálního zacházení a neustálého zlepšování. Pravidelným sledováním výkonnosti procesu a úpravou strategie řízení může tým zajistit, že proces je vždy v kontrolovaném stavu a zabránit opakování problému.

Prostřednictvím specifické aplikace zlepšovacího nástroje Six Sigma DMAIC ve více zlepšovacích týmech obráběcí dílny se zlepšila informovanost a praktická schopnost všech zaměstnanců neustále používat tento nástroj ke zlepšování kvality procesu. Stimulovalo to inovační a zlepšovací vitalitu všech zaměstnanců v dílně, podpořilo rozsáhlou a hloubkovou aplikaci metody DMAIC v budoucích zlepšovacích projektech, výrazně zlepšilo schopnost všech zaměstnanců v obráběcí dílně analyzovat a řešit abnormální problémy s kvalitou a umožnilo zaměstnancům najít zábavu z učení, procvičování a užívání si výsledků zlepšování v procesu zlepšování.

Doporučení pro novinky

NIDEC Elevator Motors zakládá novou továrnu v Indii

2025-12-13

19. „Servisní cesta přes deset tisíc mil“ společnosti NIDEC Elevator Motors dnes vřele začíná!

2025-12-13

Prolomte úzká místa průmyslového testování s nezávisle vyvinutým systémem analýzy křivek FFT

2025-10-31

Nidec Elevator Motors: Reakce na „změny“ trhu „způsobem“ rovnováhy

2025-10-21

Spolupráce na vytvoření nové budoucnosti pro inteligentní vertikální dopravu - výtah výtahu Kuala Lumpur

2025-09-05